半导体制造复杂,工艺流程颇多,不是简单一句话就能说清楚的。那么,今天我们就来给大家介绍一个核心工艺,就是大家经常听见的,但是不太能准确说出来的,刻蚀工艺。

原理:利用化学溶液和半导体材料之间的化学反应来去除材料。将晶圆放入特定的化学试剂中,试剂与晶圆表面的物质发生反应,生成可溶解的产物,进而达到刻蚀的目的。例如,对于硅材料的刻蚀,常用的化学试剂可以是氢氧化钾(KOH)溶液。硅与KOH和水反应,生成硅酸钾和氢气。

特点:湿法刻蚀具有成本低、设备简单的优点。但它对材料的选择性相对较差,在刻蚀过程中可能会对不需要刻蚀的部分也产生一定的侵蚀,并且难以精确控制刻蚀的深度和图案的边缘质量。

原理:主要是依靠等离子体和半导体材料反应进行刻蚀。在低压环境下,通过射频电源激发气体,产生等离子体。等离子体中的活性粒子(如离子、自由基等)与晶圆表面的材料碰撞,发生反应,生成挥发性物质,这些物质被抽气系统带走,实现材料的去除。例如,采用氟基气体(如CF₄)进行硅刻蚀时,氟自由基与硅反应生成四氟化硅气体。

特点:干法刻蚀的优点是刻蚀速度快、分辨率比较高、各向异性好,可以在一定程度上完成非常精细的图案刻蚀,并且对材料的选择性能够最终靠调整气体组分和工艺参数来控制。但是干法刻蚀设备复杂、成本高。

半导体器件是由各种复杂的电路图案组成的,刻蚀工艺可以将光刻工艺定义的图案精确地转移到晶圆上。例如,在制造集成电路时,需要将设计的电路图案从光刻版转移到晶圆表面的光刻胶上,然后通过刻蚀工艺去除未被光刻胶保护的部分,从而形成与设计图案一致的电路结构。

刻蚀工艺的质量直接影响半导体器件的性能。如果刻蚀深度控制不准确,有几率会使器件的电学性能直线下降。例如,在制造MOS(金属 - 氧化物 - 半导体)晶体管时,栅极氧化层的厚度需要精确控制,而这依赖于刻蚀工艺对氧化层厚度的精确处理。如果氧化层过厚或过薄,都会影响晶体管的阈值电压和电流特性。

精确的刻蚀工艺对于提高半导体制造的良率至关重要。在大规模生产中,任何微小的刻蚀缺陷都可能会引起大量的芯片失效。例如,刻蚀过程中的不均匀性可能会造成芯片局部区域的尺寸偏差,导致芯片在后续测试中无法正常工作,以此来降低良率。

在进行刻蚀之前,需要对晶圆进行清理洗涤和预处理,以去除表面的杂质和自然氧化层。清洗过程通常包括多个步骤,如使用化学溶剂清洗、超纯水冲洗等,确保晶圆表面干净、平整。

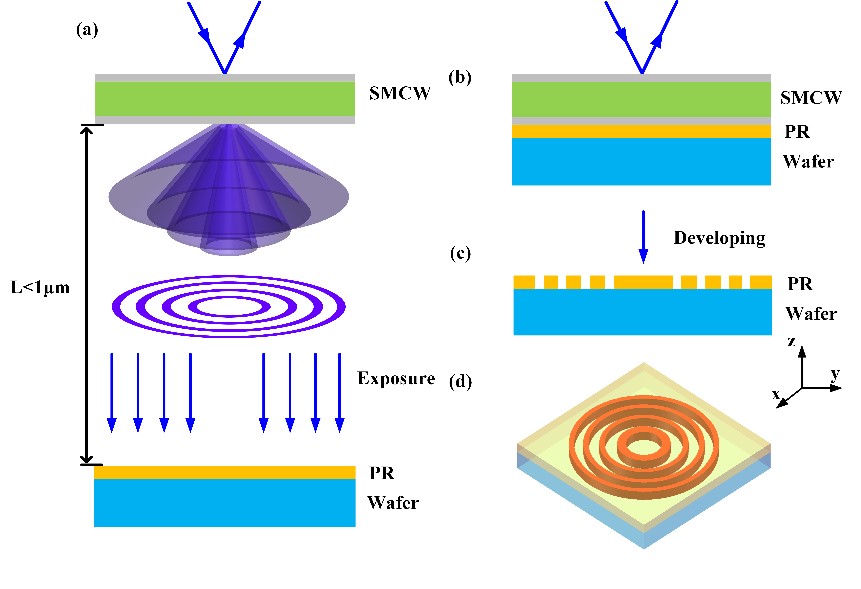

光刻是刻蚀工艺的前序步骤。在晶圆表面涂上一层光刻胶,然后使用光刻机将设计好的图案曝光在光刻胶上。曝光后的光刻胶在显影液中做处理,未曝光的部分被溶解掉,露出晶圆表面需要刻蚀的区域。

根据选择的刻蚀方式(湿法或干法),将晶圆放入相应的刻蚀设备中进行刻蚀。在刻蚀过程中,需要严控刻蚀的时间、温度、压力、气体流量(针对干法刻蚀)等参数,以确保刻蚀的效果符合要求。

刻蚀完成后,需要对晶圆进行清理洗涤和检测。清洗过程主要是去除残留的光刻胶和刻蚀产物,检验测试过程包括对刻蚀深度、图案尺寸和形状等参数的测量,确保刻蚀后的图案契合设计要求。返回搜狐,查看更加多