服务热线

010-6756 6879

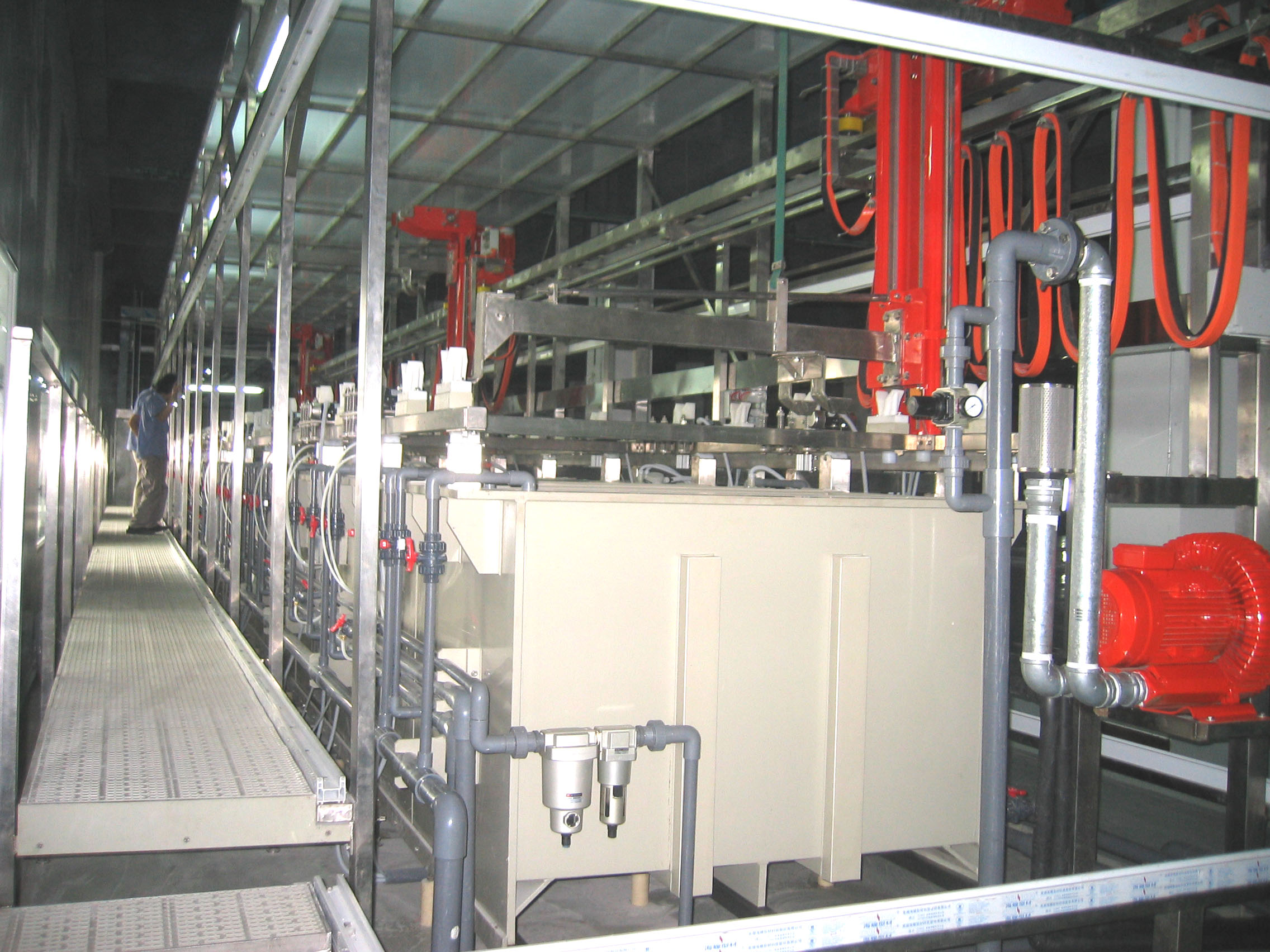

第十二章 刻蚀 刻蚀是用化学或物理方法有选择地从硅片表面去除不需要的材料的过程。刻蚀的基本目标是在涂胶的硅片上正确的复制掩膜图形。有图形的光刻胶层在刻蚀中不受到腐蚀源显著的侵蚀。这层掩蔽膜用来在刻蚀中保护硅片上的特殊区域而选择性地刻蚀掉未被光刻胶保护的区域(见图12.1)。在通常的CMOS工艺流程中刻蚀都是在光刻工艺之后进行的。从这一点来说,刻蚀可以看成在硅片上复制所想要的图形的最后主要图形转移工艺步骤。 刻蚀工艺 12.1.1 刻蚀工艺 在半导体制造中有两种基本的刻蚀工艺:干法刻蚀和湿法腐蚀。在湿法腐蚀中,液体化学试剂(如酸、碱和溶剂等)以化学方式去除硅片表面的材料。湿法腐蚀一般只是用在尺寸较大的情况下(大于3微米)。湿法腐蚀仍然用来腐蚀硅片上的某些层或用来去除干法刻蚀后的残留物。干法刻蚀是把硅片表面曝露于气态中产生的等离子体,等离子体通过光刻胶中开出的窗口,与硅片发生物理或化学反应(或这两种反应),从而去掉曝露的表面材料。干法刻蚀是亚微米尺寸下刻蚀器件的最主要方法。 干法刻蚀根据被刻蚀的材料类型来分类。按材料来分,刻蚀主要分成三种:金属刻蚀、介质刻蚀和硅刻蚀。介质刻蚀是用于介质材料的刻蚀,如二氧化硅。接触孔和通孔结构的制作需要刻蚀介质,从而在层间介质(ILD)中刻蚀出窗口,而具有高深宽比的窗口刻蚀具有一定的挑战性。硅刻蚀(包括多晶硅)应用于需要去除硅的场合,如刻蚀多晶硅晶体管栅和硅槽电容。金属刻蚀主要是在金属层上去掉铝合金复合层,制作出互连线。 刻蚀可以分成有图形刻蚀和无图形刻蚀。有图形的刻蚀采用掩蔽层(有图形的光刻胶)来定义要刻蚀掉的表面材料区域,只有硅片上被选择的这一部分在刻蚀过程中刻掉。有图形刻蚀可用来在硅片上制作多种不同的特征图形,包括栅、金属互连线、通孔、接触孔和沟槽。无图形刻蚀、反刻或剥离是在整个硅片没有掩膜的情况下进行的,这种刻蚀工艺用于剥离掩蔽层。反刻是在想要把某一层膜的总的厚度减小时采用的。光刻胶是另一个剥离的例子。总的来说,有图形刻蚀和无图形刻蚀工艺能够采用干法刻蚀或湿法腐蚀技术来实现。 12.1.2 刻蚀参数 为了复制硅片表面材料上的掩膜图形,刻蚀一定要满足一些特殊的要求。包括以下重要的刻蚀参数: 一.刻蚀速率 刻蚀速率是指在刻蚀过程中去除硅片表面材料的速度(见图12.2),通常用?/min表示。刻蚀窗口的深度称为台阶高度。为了高的产量,希望有高的刻蚀速率。刻蚀速率由工艺和设备变量决定,如被刻蚀材料类型、刻蚀机的结构配置、使用的刻蚀气体和工艺参数设置。刻蚀速率用下式来计算: 刻蚀速率 = ΔT/t (?/min) (12—1) 其中,ΔT =去掉的材料厚度(?或μm),t =刻蚀所用的时间(分)。 刻蚀速率通常正比于刻蚀剂的浓度。硅片表面几何形状等因素都能影响硅片与硅片之间的刻蚀速率。要刻蚀硅片表面的大面积区域,则会耗尽刻蚀剂浓度使刻蚀速率慢下来,如果刻蚀的面积比较小,则刻蚀就会快些。这被称为负载效应。刻蚀速率的减小是由于在等离子体刻蚀反应过程中会消耗大部分的气相刻蚀基。由于负载效应带来的刻蚀速率的变化是有效的终点检测变得很重要的最根本原因。 二.刻蚀剖面 刻蚀剖面指的是刻蚀图形的侧壁形状。有两种基本的刻蚀剖面:各向同性和各向异性刻蚀剖面。各向同性的刻蚀剖面是在所有方向上(横向和垂直方向)以相同的刻蚀速率进行刻蚀,导致被刻蚀材料在掩膜下面产生钻蚀(见图12.3)而形成的,这带来不希望的线宽损失。湿法非物理性腐蚀本质上是各向同性的,因而湿法腐蚀不用于亚微米器件中的选择性图形刻蚀。一些干法等离子体系统也能进行各向同性刻蚀。 对于亚微米尺寸的图形来说,希望刻蚀剖面是各向异性的,即刻蚀只在垂直于硅片表面的方向进行(见图12.4),只有很少的横向刻蚀。这种垂直的侧壁使得在芯片上可制作高密度的刻蚀图形。各向异性刻蚀对于小线宽图形亚微米器件的制作来说最重要。先进集成电路应用上常常要88到89o垂直度的侧壁。各向异性刻蚀大部分是通过干法等离子体刻蚀来实现的。表12.1图示了湿法和干法刻蚀后的几种剖面形状。 对于较小的几何图形,刻蚀剖面具有较高的深宽比。对于高深宽比的图形窗口,化学刻蚀剂难以进入,反应生成物难以出来。为解决这一个问题,就希望能定向地把等离子体推进高深宽比的窗口。如果等离子体中的离子是有方向性的(垂直于硅片表面),就只有硅片表面受到轰击,而不是图形的侧壁。这样做迫使化学刻蚀剂在产生很小钻蚀的情况下进入高深宽比的窗口,并能获得可接受的刻蚀速率。 三.刻蚀偏差 刻蚀偏差是指刻蚀以后线宽或关键尺寸间距的变化(见图12.5)。 它通常是由于横向钻蚀引起的(见图12.6),但也能由刻蚀剖面引起。当刻蚀中要去除掩膜下过量的材料时,会引起被刻蚀材料的上表面向光刻胶边缘凹进去,这样就会产生横向钻蚀。计算刻蚀偏差的公式如下: 刻蚀偏差 = Wb ― Wa (12—2) 其中,Wb =刻蚀前光刻胶的线宽,Wa =光刻胶去掉后被刻蚀材料的线宽。 四.选择比 选择比指的是在同一刻蚀条件下一种材料与另一种材料相比刻蚀速率快多少。它定义为被刻蚀材料的刻蚀速率与另一种材料的刻蚀速率的比(见图12.7)。高选择比意味着只刻除想要刻去的那一层材料。一个高选择比的刻蚀工艺不刻蚀下面一层材料(刻蚀到恰当的深度时停止),并且保护的光刻胶也未被刻蚀。图形几何尺寸的缩小要求减薄光刻胶厚度,所以高选择比在最先进的工艺中为了确保关键尺寸和剖面控制是必须的。特别是关键尺寸越小,选择比要求越高。选择比差的刻蚀工艺是1:1,意味着被刻蚀材料与掩蔽层去除一样快。能达到100:1的选择比算是高的。 对于被刻蚀材料和掩蔽层材料的选择比SR可以通过下式计算: SR = Ef / Er (12—3) 其中,Ef =被刻蚀材料的刻蚀速率,Er =掩蔽层材料的刻蚀速率。 干法刻蚀通常不能提供对下一层材料足够高的刻蚀选择比。在这种情况下,一个等离子体刻蚀机应装上一个终点检测系统,使得在造成最小的过刻蚀时停止刻蚀过程。即当下一层材料正好露出来时,终点检测器会触发刻蚀机控制器而停止刻蚀。 五.均匀性 刻蚀均匀性是一种衡量刻蚀工艺在整个硅片上,或整个一批,或批与批之间刻蚀能力的参数。均匀性与选择比有密切的关系,因为非均匀性刻蚀会产生额外的过刻蚀。保持硅片的均匀性是保证制造性能一致的关键。难点在于刻蚀工艺必须在刻蚀具有不同图形密度的硅片上保持均匀性,例如图形密的硅片区域,大的图形间隔和高深宽比图形。刻蚀速率在小窗口图形中较慢,甚至在具有高深宽比的小尺寸图形上刻蚀会停止。具有高深宽比硅槽的刻蚀速率要比具有低深宽比硅槽的刻蚀速率慢。这一现象被称为深宽比相关刻蚀(ARDE),也被称为微负载效应。为了提高均匀性,必须把硅片表面的ARDE效应减至最小。 六.残留物 刻蚀残留物是刻蚀以后留在硅片表面不想要的材料。它常常覆盖在腔体内壁或被刻蚀图形的底部。它的产生有多种原因,例如被刻蚀膜层中的污染物、选择了不合适的化学刻蚀剂(如刻蚀太快)、腔体中的污染物、膜层中不均匀的杂质分布。刻蚀以后的残留物有不同的名称,包括长细线条、遮蔽物、冠状物和栅条。长细线条是一些没有完全去除干净的细小的被刻蚀材料残留物,具有电活性,能在图形之间形成不希望的短路。刻蚀残留物是IC制造过程中的硅片污染源,为了去除刻蚀残留物,有时在刻蚀完成后会进行过刻蚀。在一些情况下,刻蚀残留物可以在去除光刻胶的过程中或用湿法化学腐蚀去掉。 七.聚合物 聚合物的形成有时是有意的,是为了在刻蚀图形的侧壁上形成抗腐蚀膜从而防止横向刻蚀(见图12.8),这样做能形成高的各向异性图形,因为聚合物能阻挡对侧壁的刻蚀,增强刻蚀的方向性,从而实现对图形关键尺寸的良好控制。能否形成侧壁聚合物取决于所使用的刻蚀气体类型。 这些侧壁聚合物很复杂,包括刻蚀剂和反应的生成物,例如,铝、阻挡层的钛、氧化物以及其他无机材料。聚合物链有很强的难以氧化和去除的碳氟键。然而,这些聚合物又必须在刻蚀完成以后去除,否则器件的成品率和可靠性都会受到影响。这些侧壁的清洗常常需要在等离子体清洗工艺中使用特殊的化学气体,或者有可能用强溶剂进行湿法清洗后再用去离子水进行清洗。 八.等离子体诱导损伤 包含带能离子、电子和激发分子的等离子体可引起对硅片上的敏感器件引起等离子体诱导损伤。一种主要的损伤是非均匀等离子体在晶体管栅电极产生陷阱电荷,引起薄栅氧化硅的击穿。差的设备或在优化的工艺窗口之外进行刻蚀工艺会使等离子体变得不均匀。另一种器件损伤是能量离子对曝露的栅氧化层的轰击。在刻蚀过程中,这种损伤在刻蚀的时候能在栅电极的边缘发生。等离子体损伤有时可以通过退火或湿法化学腐蚀消除。 九.颗粒沾污 等离子体带来的硅片损伤有时也由硅片表面附近的等离子体产生的颗粒沾污而引起。研究表明,由于电势的差异,颗粒产生在等离子体和壳层的界面处。当没有了等离子体时,这些颗粒就会掉到硅片表面。颗粒来源于:1)物理:溅射出的表面材料;2)化学:反应副产物。颗粒沾污的控制可通过优化刻蚀设备,合适的操作和关机,对被刻蚀的膜层选用合适的化学气体来达到。 干法刻蚀 在半导体生产中,干法刻蚀是最主要的用来去除表面材料的刻蚀方法。干法刻蚀的主要目的是完整的把掩膜图形复制到硅片表面上。硅片的等离子体刻蚀过程见图12.9。干法刻蚀相比与湿法腐蚀的优点是: 刻蚀剖面是各向异性,具有非常好的侧壁剖面控制; 好的关键尺寸(CD)控制; 最小的光刻胶脱落或粘附问题; 好的片内、片间、批次间的刻蚀均匀性; 较低的化学制品使用和处理费用。 使用干法刻蚀也有一些缺点。主要的缺点是对下层材料的差的刻蚀选择比、等离子体带来的器件损伤和昂贵的设备。 12.2.1 刻蚀作用 干法刻蚀系统中,刻蚀作用是通过化学作用或物理作用,或者是化学和物理的共同作用来实现的。在纯化学机理中,等离子体产生的反应元素与硅片表面的物质发生反应。为了获得高的选择比,进入腔体的气体都经过了慎重选择。等离子体化学刻蚀由于它是各向同性的,因而线宽控制差。反应中产生的挥发性生成物被真空泵抽走。 为了获得物理机理的刻蚀,等离子体产生的带能离子(轰击的正离子)在强电场下朝硅片表面加速,这些离子通过溅射刻蚀作用去除未被保护的硅片表面材料。这种机械刻蚀的好处在于它很强的刻蚀方向性,从而可以获得高的各向异性刻蚀剖面,以达到好的线宽控制目的。这种溅射刻蚀速率高,然而选择比差。另一个问题是被溅射作用去除的元素是非挥发性的,可能会重新淀积到硅片表面,带来颗粒和化学污染。 还有一种是物理和化学混合作用机理,其中离子轰击改善化学刻蚀作用。刻蚀剖面可以通过调节等离子体条件和气体组分从各向同性向各向异性改变。这种物理和化学混合作用机理刻蚀能获得好的线宽控制并有不错的选择比,因而在大多数干法刻蚀工艺中被采用。表12.2总结了化学作用、物理作用和化学/物理结合作用刻蚀中的不同刻蚀参数。 干法刻蚀系统可以是各向同性或各向异性的刻蚀机,这取决于RF电场相对于硅片表面的方向。如果这个电场是垂直于硅片表面,刻蚀作用就是重正离子溅射和一些基本的化学反应。如果这个电场是平行于硅片表面,物理的溅射作用就很弱,因此刻蚀作用主要是表面材料和活性元素之间的化学反应。 12.2.2 等离子体刻蚀反应器 一个等离子体干法刻蚀系统的基本部件包括:发生刻蚀反应的反应腔、一个产生等离子体的射频电源、气体流量控制系统、去除刻蚀生成物和气体的真空系统。刻蚀系统包括传感器、气体流量控制单元和终点触发探测器。在干法等离子体刻蚀中不同的控制参数有:真空度、气体混合组份、气流流速、温度、射频功率和硅片相对于等离子体的位置。这些不同的参数之间的相互作用是干法刻蚀工艺控制器的功能。早期的等离子体刻蚀设备是设计成批处理的圆筒式刻蚀机。这类刻蚀机在现今的IC制造中不再普遍应用。当前的趋势是采用单片处理的集成设备。这一技术通过减少单批数量来获得生产效率。集成工具也能减小工艺步骤之间曝露在污染物中的时间并由于反应器参数是针对单个硅片进行了优化的,因而能获得较好的片间均匀性。 干法等离子体反应器有下面不同的类型: 一.圆筒式等离子体刻式机 圆筒式反应器是圆柱形的,在0.1~1托压力下具有几乎完全的化学各向同性刻蚀(见图12.10)。硅片垂直、小间距地装在石英舟上。射频功率加在圆柱两边的电极上。通常有一个打孔的金属圆柱形刻蚀隧道,它把等离子体限制在刻蚀隧道和腔体壁之间的外部区域。硅片与电场平行放置使物理刻蚀最小。等离子体中的刻蚀基扩散到刻蚀隧道内,而等离子体中的带能离子和电子没有进入这一区域。这种刻蚀是具有各向同性和高选择比的纯化学过程。因为硅片表面没有物理的轰击,因而它具有最小的等离子体诱导损伤。这类机器主要用于硅片表面的去胶,氧是主要刻蚀剂。 二.平板(平面)反应器 平板(平面)反应器有两个大小和位置对称的平行金属板(见图12.11),一个硅片背面朝下放置于接地的阴极上面,RF信号加在反应器的上电极。由于等离子体电势总是高于地电势,因而这是一种带能离子进行轰击的等离子体刻蚀模式。如果硅片直接放在加RF功率的电极上,硅片与等离子体和带能离子就直接接触,这种接触能产生高能离子轰击,这就是所说的反应离子刻蚀模式。在等离子体刻蚀和反应离子刻蚀模式中,物理和化学刻蚀两种机理都存在,只不过在反应离子刻蚀模式中轰击离子的能量要高约10倍。 三.顺流刻式系统 硅片表面反复地曝露于离子轰击中增加了器件损伤的可能性。在顺流刻蚀机中,一种减少由于离子轰击产生的对硅片表面损伤和热量增长的方法是限制硅片刻蚀区远离等离子体。等离子体是在大约0.1~1托的压力下,在一个独立的源中产生的,被传输到工艺腔中,并均匀的分布于加热的硅片表面(见图12.12)。因而顺流刻蚀机采用的是化学刻蚀,是各向同性的。在顺流刻蚀中用于激发等离子体的微波源普遍使用,因为它能产生最小的器件损伤和高的刻蚀速率。多用在去胶和去非关键层。 四.三极平面反应器 三极平面反应器增加第三个电极来达到控制离子轰击数量的目的。图12.13示意带两个电源的反应器设置,其中电感耦合的RF源在大约10-3托产生离子和反应基,低频发生器控制离子的轰击。典型应用是单晶硅槽刻蚀。 五.离子铣 离子铣也称为离子束刻蚀(IBE),是具有强方向性等离子体的一种物理刻蚀机理。它能对小尺寸图形产生各向异性刻蚀。等离子体通常是由电感耦合RF源或微波源产生的(见图12.14)。离子能量可以加至2.5keV。刻蚀中硅片可以倾斜以获得不同的侧壁形状。一个限制离子束刻蚀机在半导体工艺中广泛使用的主要问题是它的低选择比(通常低于3:1)和低产能的刻蚀速率。用于刻蚀金、铂、铜等难刻蚀材料。 六.反应离子刻蚀 反应离子刻蚀(RIE)是一种采用化学反应和物理离子轰击去除硅片表面材料的技术。除了硅片是放置于加RF源的电极上以及该电极比接地电极尺寸大大减小以外,RIE与标准的平行板等离子体刻蚀机是类似的(见图12.15)。在这种方式下,在阴极产生一个直流自偏置电压,使得硅片与等离子体有一个大的电压差。这使朝硅片运动的离化基具有方向性,因而可以获得较好的各向异性侧壁图形。 七.高密度等离子体刻蚀机 在先进的集成电路制造技术中用于刻蚀关键层最主要的刻蚀方法是单片处理的高密度等离子体刻蚀技术。前面用到的标准等离子体刻蚀系统工作于几百毫托的线微米级以下尺寸的几何图形,它难以使刻蚀基进入高深宽比图形并使刻蚀生成物从高深宽比图形中出来。刻蚀反应速率降低并实际停止于图形的底部和低端。 解决的办法是降低系统的工作压力至1~10毫托,以增加气体分子和离子的平均自由程。这一条件能有效减少影响图形剖面控制的碰撞。然而,这样做的缺点是由于压力的减小而减少了离子密度,从而降低了刻蚀速率。为解决这样的一个问题,需要高密度等离子体以产生足够的离子,从而在低压下获得可接受的刻蚀速率。 高密度等离子体刻蚀机中等离子体通常处于磁场中。在等离子体刻蚀中采用磁场的理由是:1)产生的等离子体能更有效地获得进入高深宽比窗口的高方向性低能离子以及较少的硅片损伤;2)等离子体密度较大,有更多的反应基和带电粒子以增大刻蚀速率;3)能减小硅片上的直流偏置电压,从而可减少粒子轰击(或损伤)。 目前有以下几种高密度等离子体技术: ■ 电子回旋加速振荡(ECR) ■ 电感耦合等离子体(ICP) ■ 双等离子体源(DPS) ■ 磁增强反应离子刻蚀(MERIE) 刻蚀机中一些参数的改变对刻蚀性能的影响见

2、成为VIP后,下载本文档将扣除1次下载权益。下载后,不支持退款、换文档。如有疑问请联系我们。

3、成为VIP后,您将拥有八大权益,权益包括:VIP文档下载权益、阅读免打扰、文档格式转换、高级专利检索、专属身份标志、高级客服、多端互通、版权登记。

4、VIP文档为合作方或网友上传,每下载1次, 网站将按照每个用户上传文档的质量评分、类型等,对文档贡献者给予高额补贴、流量扶持。如果你也想贡献VIP文档。上传文档

DB11T 905-2012 草莓种苗DB11T 905-2012 草莓种苗.docx

原创力文档创建于2008年,本站为文档C2C交易模式,即用户上传的文档直接分享给其他用户(可下载、阅读),本站只是中间服务平台,本站所有文档下载所得的收益归上传人所有。原创力文档是网络服务平台方,若您的权利被侵害,请发链接和相关诉求至 电线) ,上传者

完美官方直播平台 版权所有

地址:北京市大兴区黄村镇兴华大街绿地财富中心B座701室Company Address: Rm701, Building B,Greenland Group,Xinghua Street, Daxing District,Beijing, China 电话:010-6756 6879 邮箱:z512008@163.com

关注我们